國內外銅排研究現狀、水平及發展趨勢

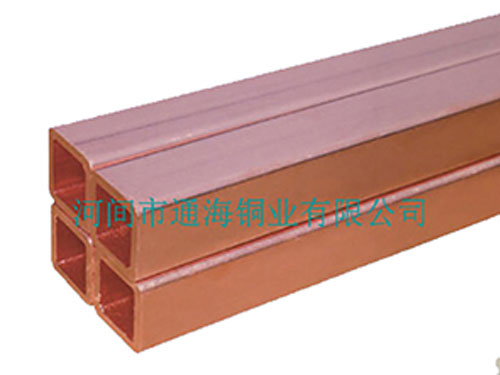

銅排亦稱銅母線、銅母排或匯流排,是一種大電流導電產品,不僅適用于高低壓電器、配電設備等方面,而且廣泛地應用于金屬冶煉、化工燒堿、電化電鍍、等電流電解冶煉工程。

銅排的主要生產方法有三種:1)軋制法;2)普通擠壓法;3)連續擠壓法。

軋制法是將 規格的扁形鑄錠加熱到 溫度(850~900℃)后,經熱軋開坯、鋸切、酸洗、多道次冷軋和定尺等工序銅排的一種方法。軋制法生產銅排所需工序較多,生產效率低下。另外,在采用軋制法進行銅排生產時需要設計一系列軋制孔型,這不僅增大了產品 的難度,而且由于需要多個軋輥而導致設備成本的提高。采用軋制法生產的銅排產品質量受到多個因素的影響,如軋制孔型輥縫、軋輥表面粗糙度、加工率和酸洗等有關。因此,銅排生產質量難以控制。

普通擠壓法是將銅錠加熱到 溫度后,采用臥式擠壓機擠壓,然后再經過酸洗、矯直、多道次拉拔、退火和精整拉拔后所需產品的一種工藝。普通擠壓法生產銅排時流程長,對材料的利用率較低、能耗大、產品質量難于控制。

2006年,專門用于銅排生產的普通擠壓機問世。該擠壓機 大可提供25MN擠壓力,其可生產厚度5mm-40mm,寬度30mm-220mm的銅排,但產品長度僅為8m-40m。由此看出,采用普通臥式擠壓機生產銅排雖然范圍較廣,但需要大型設備,且不能進行連續化生產。

連續擠壓技術的出現為有色金屬管、棒、型、線及其復合材料的生產提供了新的技術手段和發展空間。CONFORM (Continuous Extrusion Forming)技術是1971年由英國原子能局(UKAEA)斯普林菲爾德 所的D. Green先明的。

連續擠壓技術的優點主要表現在:1)在生產時,不需要對坯料進行加熱。金屬在連續擠壓過程中不僅產生了變形熱,而且產生了摩擦熱。坯料在兩者的共同作用下達到成形所需的溫度;2)可 實現產品連續化生產。坯料一般為盤桿,只要連續喂料,即可生產出成卷的制品;3)設備緊湊、造價低。